新能源汽车控制板PCBA自动测试设备设计方案

一、客户需求

1.1 测试点:

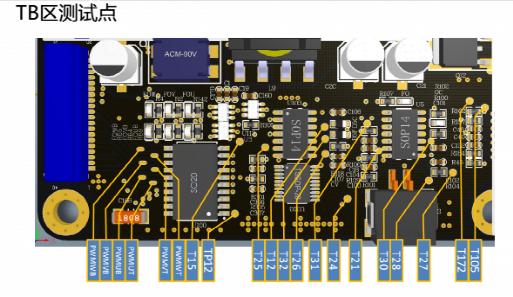

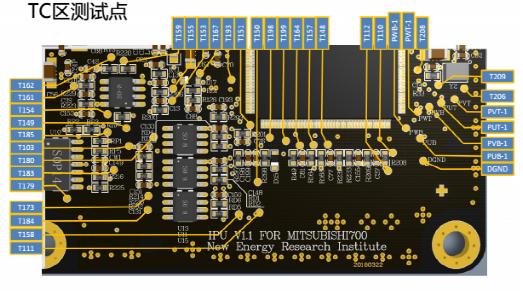

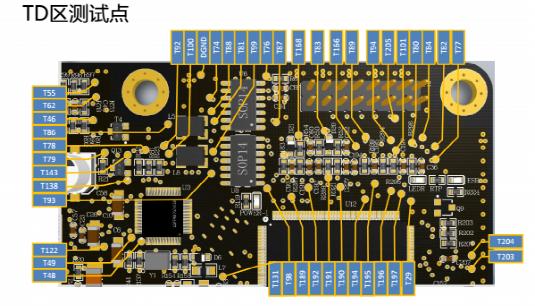

TOPLAYER面

A区:33个点;B区:20个点;C区:37个点;D区:45个点。

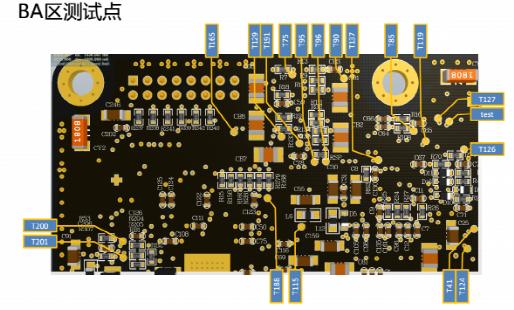

BOTTLAYER面

A区:19个点;B区:20个点;C区:23个点;D区:23个点。

合计:220路测试点,不含实际备份布点。

1.2 测试内容(具体详见测试大纲)

- 静态待机功耗测试;

- 静态休眠功耗测试;

- IGBT温度测试;

- 电机温度测试;

- 直流供电点电压测试;

- 直流母线电压测试;

- 过电压硬件保护测试;

- 三相电流测试;

- 过流保护功能测试;

- 旋变功能测试;

- IGBT故障保护功能测试;

- 电源输入自锁信号测试;

- CAN通信功能测试;

- CAN唤醒测试;

- 电源输入电压测试;

- 电源休眠唤醒测试;

- 电源使能测试等。

二、设计方案

2.1 方案实现

根据产品实际情况和测试要求,采用DAQ卡+模拟数字输入电路+隔离采集模块+电压频率检测模块测试方案更经济可靠。

2.2 控制板测试设备的实现原理框图

略

2.3 测试点位

正面测试点

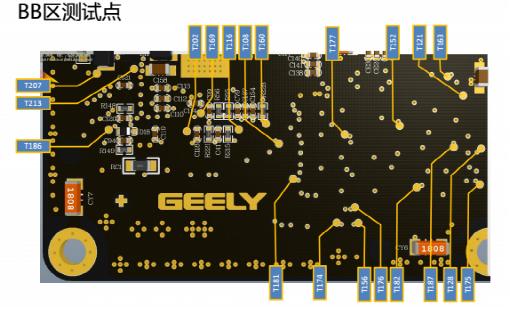

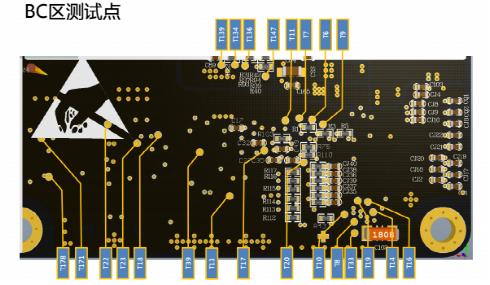

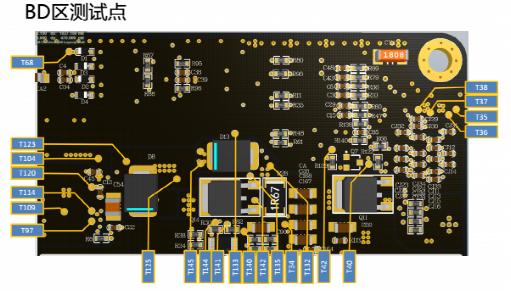

反面测试点图

2.4 整体方案过程描述

2.4.1 主控制板测试过程描述

PCB装夹:

1) 操作员扫描条形码后,将被测PCB板放置在自动气动夹具的特定浮板上;

2) 扳下夹具上的肘夹,上针盘下移,将PCB夹紧的同时,下针盘也接触的被测PCB板,完成装夹(同时触发位置开关)。

自动测试:

主控模块开始供电,电脑通过CAN卡连接主控模块后通过CAN总线控制多块嵌入式电路板进行电压电流脉冲的信号发生,并输出到被测板,以模拟驱动信号的工作;伺服电机+控制器+正弦余弦旋转编码器用于产生旋变转子信号;

电压测试模块同时进行部分进行电压检测,并将测试结果发送给计算机;

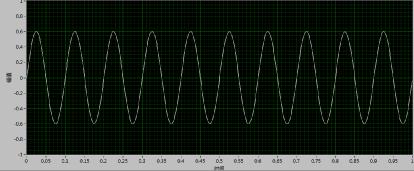

DAQ卡同时进行另外高精度部分电压测试,并对需要进行频率、占空比、幅值、波形进行测试,并且可以将波形显示在测试界面上;

依次自动完成以下测试内容:静态待机功耗测试、静态休眠功耗测试、IGBT温度测试、电机温度测试、直流供电点电压测试、直流母线电压测试、过电压硬件保护测试、三相电流测试、过流保护功能测试、旋变功能测试、IGBT故障保护功能测试、电源输入自锁信号测试、CAN通信功能测试、CAN唤醒测试、电源输入电压测试、电源休眠唤醒测试、电源使能测试等。

计算机收到测试结果后进行判断并显示是否合格,同时保存数据到数据库。同时上传一份到MES系统。

完成测试:完成一块PCB的测试后,计算机弹出测试完成窗口,自动测试夹具自动开启,等待下一件测试。

2.5 测试时间评估

测试时间预估:50秒。

三、测试硬件及操作

3.1日常开机和关机

本设备的日常开机和关机操作极为简便,测试只需一键式操作即可完成。

3.1.1开机步骤:

打开夹具前端和后端的电源开关,使设备通电;

打开计算机,并打开测试软件。

3.1.2 关机步骤:

点击控制软件的“退出”按钮;

关闭计算机;

关闭测试夹具的电源开关。

四、软件操作

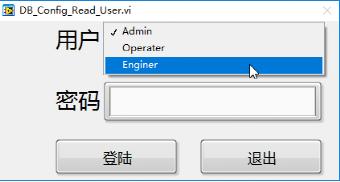

类似汽车功率电源PCBA测试软件示意图(本品按客户要求的界面增加相关显示内容)

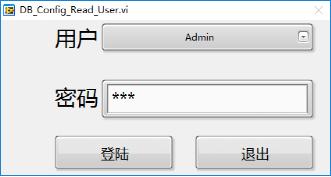

将测试夹具通电后,打开测试软件后,即进入登录界面,用户分为普通测试人员、工程师、管理员三种身份,各个身份的权限不同,操作人员无法更改配置参数(如合格判定范围),管理人员的权限最大。

将测试夹具通电后,打开测试软件后,即进入登录界面。

| 身份 | 权限 |

| 管理员 | 运行新建或删除用户,允许工程师及操作员的全部权限 |

| 工程师 | 运行更改测试的合格判据 |

| 操作员 | 只运行测试和查询测试数据 |

| 非授权用户 | 不允许进行任何测试操作 |

再选择对应的被测电路板型号,点击“确认”按钮后进入测试等待界面。

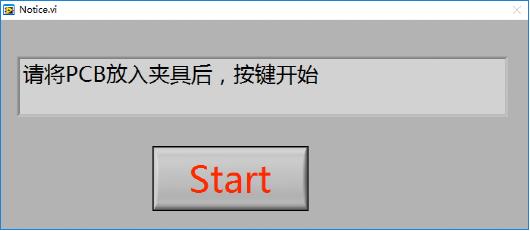

点击启动按钮后进行测试

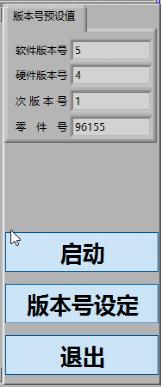

测试配置可进行版本号设定,选择Enginer登录方可更改版本设置(避免操作员进行随意变更)进行版本设置,在设置完毕后即可在面板上看到设置的版本信息,核对是否有误。

使用扫描枪进行扫描自动录入PCBA序列号

点击Start开始测试 测试不合格将显示红色(测试完毕后,不合格显示NG,合格显示OK)

测试中的数据值以表格的形式显示,波形测试点可如下图在电脑上显示

测试中不合格项以红色显示

设备进入自动测试界面,若所有测试均通过,显示绿色OK。

五、数据库查询软件

每次测试的数据将自动记录到服务器或本机的数据库,数据可提供了近十种单一或组合查询方式,方便进行产品质量的统计分析。如

- 按PCBA型号

- 单独查询某个SN产品

- 按测试日期的时间段进行搜索

- 查询某段时间内所有不合格的产品的编号及不合格项目

- 查询某个测试项的某个值

- 某个测试人员测试的产品

- 按某一个测试点的电压范围进行的查询

- ......

- 可将查询结果直接导出成EXCEL表格,方便提交打印和分析

六、方案特点

- 一键式操作,便可以让设备自动完成测试,无需技术人员具备专业知识,可交给外协人员测试,不存在人工测试造成的漏项或判断失误。也提高企业形象。

- 采用实际旋变信号测试,符合实际工况,使测试可信度更高。

- 效率:测试速度极快,大大超出同行业产品的测试速度,是人工测试速度的50倍以上(每单点测试测多次算出平均值,较小误差消除干扰)。

- 具有隔离电压的测试功能,确保产品测试不受不共地困扰。

- 测试过程实施记录测试合格和不合格数量,方便实时分析。

- 不合格报警:设备对每条测试数据的进行判断,自动声光报警,防止误判,软件可采用中文显示,各测试项直观项目,人机界面友好。

- 具有序列号自动扫描录入功能,具有测试人员管理功能,确保记录真实有效。

- 记录自动保存到数据库,具有条件检索功能,方便进行产品质量分析及追溯或形成过程互锁控制。

- 采用了安全保护措施,当感应到人手臂处于危险区域内,自动停止,防止夹伤。

- 采用防静电材料,确保不受静电影响。

- 采用高可靠性进口测试探针,提高设备寿命和可靠性。

- 测试时采用风冷散热,确保测试箱温度稳定,单板测试完毕自动关闭风扇,减少设备噪音。